定子绕线机的种类丰富,从简单的手动线圈绕制工具到高速全自动设备不等。定子绕线机的类型涵盖了手动、半自动以及全自动系统。手动和半自动绕线机通常配备单个绕线头,操作员需手动将线圈放入定子中。而全自动定子绕线机则集成了多个伺服控制轴,能够自动完成绕线、剪断甚至线圈嵌入定子槽的全部过程。主要类型包括:

- 手动/半自动绕线机:入门级绕线平台或单头绕线机,需人工装载定子并取出完成的线圈。结构简单、成本低,但对操作员依赖较高,产能较低。

- 全自动绕线机:采用多轴伺服控制的系统,可实现完整的自动绕线周期。涵盖送线、张力控制、成圈以及自动嵌线功能,适用于批量生产。

- 专用定制机型:针对特定绕线形式(如多股线、扁线或发夹线圈)设计,以实现更高的槽满率或适配复杂定子结构,通常配备多绕线头或特制工装。

- 不同类型的绕线机适用于不同场景。手动和半自动设备适合小批量或产品型号多样的情况,而自动定子绕线机更适用于大批量、标准化的电机定子生产(如后文提及的轮毂电机定子则常需专用机型)。

2. 全自动定子绕线机

现代全自动定子绕线机配备先进的伺服驱动系统与CNC控制器,实现精准且可重复的绕线操作。操作员可通过人机界面(HMI)设定线圈圈数、抽头及绕线方式,系统会根据设定自动调节各轴运动,实现稳定张力与准确定位。许多机型还集成自动嵌线装置(针式、指爪或磁吸结构),可在绕制完成后自动将线圈嵌入定子槽,无需人工介入。

主要功能包括:

- 伺服控制轴:送线、绕线头旋转、工件转位等动作由独立伺服电机驱动,实现速度可调、运行平稳,特别适用于多股线与高槽满率的精细绕线。

- 可编程绕线程序:可设定参数如圈数、跳绕策略与多层结构,不同定子只需加载对应程序并更换部分夹具即可切换生产。

- 自动嵌线功能:完成绕线后自动将线圈推入或放入定子槽,大幅提高效率并确保一致性。部分设备还具备自动剪线、修尾功能。

- 先进的控制与监控:内置生产计数、断线检测、线圈电阻或重量测量等质检功能;触摸屏可实时调节参数与查看运行状态。

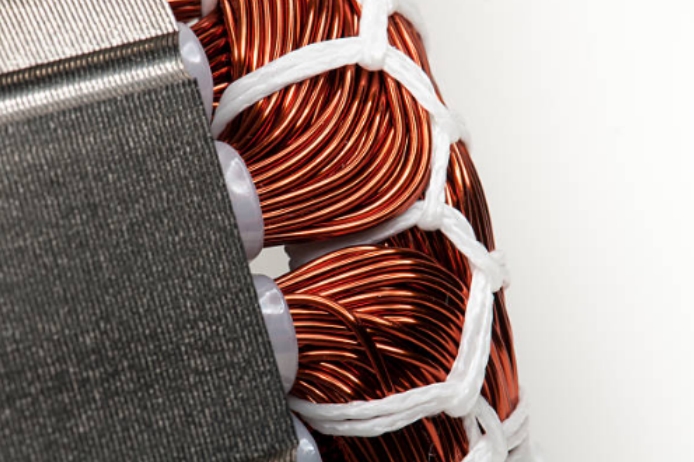

- 整体而言,全自动定子绕线机大幅提升生产速度与一致性,绕线转速可达数百转/分钟,且通过精准的张力与嵌线控制降低废品率,是现代大规模电机制造的首选设备。

3. 轮毂电机定子绕线机

轮毂电机定子的结构较为特殊,尺寸紧凑、线圈形态独特(如一到两匝的大匝数绕组),因此常需专用的轮毂电机定子绕线机。此类定子可能在转子内部或外部,需特殊夹具或工装适配。常见结构特征包括:

- 专用线圈绕制头:常使用环绕结构或直线插绕方式,将线绕至定子极靴上。部分结构为轴向移动头,以实现少匝大截面绕组。

- 高槽满率结构:多使用多股线或并绕技术提升铜线填充率。设备需支持并绕方式,确保线圈紧密均匀。

- 紧凑型工位设计:整机结构更小巧,或配备专用门型夹具,适配轮毂定子的尺寸;控制系统依然采用高性能PLC或触控式HMI。

- 例如,一台高性能轮毂定子绕线机可实现极靴位置的自动切换,并绕制多股线圈,随后进入自动压圈或转位工序,兼具高精度与高效率。尽管用途专一,但其依然采用主流的伺服控制与自动张力技术,以适配短轴向、高截面导线的工艺需求。

4. 技术关键点解析

在评估绕线机设备时,以下几个技术因素会直接影响绕线效果与产能:

- 伺服驱动系统:替代传统机械凸轮系统,实现电子化张力与速度控制,确保绕线过程平稳且可精调,尤其适用于多股线与扁线绕组。

- 槽满率(Slot Fill Factor):直接关系到电机效率。设备应支持多股并绕、发夹线绕制等技术,以达到高填充率要求。

- 线圈嵌入结构:高端设备通常配有自动嵌线系统(真空吸附、机械指爪或简易跌落式),可根据不同定子槽型完成高效一致的嵌线过程。

- 绕线轴数与头数:1~4轴或更多绕线头同时工作可提高产能,前提是每轴均为独立伺服控制,且支持并绕导线结构。

- 夹具与换型时间:工具更换便捷性影响产线效率。先进机型可通过快速更换夹具与程序调用实现快速切换。

- 以上技术细节(伺服轴、嵌线机构、线束控制)决定了设备能否满足您电机的工艺要求,建议结合电机设计难度与批量情况综合考虑。

5. 定子绕线机选型策略

选择合适的绕线机,应结合实际产能、产品结构及投资预算,重点考虑以下因素:

- 产量与柔性需求:大批量、标准化生产建议采用全自动多头绕线机,以获得更高效率与更低人力成本;多品种小批量则推荐CNC绕线机或灵活型半自动机。

- 定子结构与线圈类型:考虑定子槽数、线圈形状、导线类型。特殊绕组(如发夹线、针状线圈等)需匹配对应绕线头及嵌线夹具。

- 性能指标要求:若目标是高槽满率、高效率电机,则优先考虑支持多股并绕、张力闭环控制等功能的机型。

- 自动化与产线对接:如计划集成至自动产线,应评估其是否具备MES系统对接、自动上下料、视觉检测等扩展能力。

- 成本与服务保障:需平衡采购成本与长期运维成本,优选技术成熟、售后服务完善、支持软件升级的供应商。

综上,选型应从电机规格与产能出发,列出所需关键功能(如伺服控制、多绕线头、自动嵌线等),再比对不同设备能否满足工艺要求。建议在工程、工艺、生产团队的共同参与下完成选型评估,以确保所选设备能兼顾技术可行性、效率与可靠性,真正提升电机制造的整体竞争力。