发夹电机在电动车中越来越普遍。它们制造更简便、效率更高,并且在热性能和动力性能方面优于其他类型的电动机。

发夹电机的出现,让电动车在竞争力上接近甚至超越了内燃机汽车以及早期一代的电动车。

本文将涵盖以下主题:

电动机的工作原理

什么是发夹电机?

发夹定子:优势

发夹电机的保护绝缘与涂层

发夹电机制造

激光剥漆与焊接——形成完整电路

发夹浸渍与连接到电机的过程

电动机的工作原理是什么?

在了解发夹电机之前,了解电动机的基本工作原理至关重要。这些基本原理有助于理解发夹电机为何能带来如此大的差异。

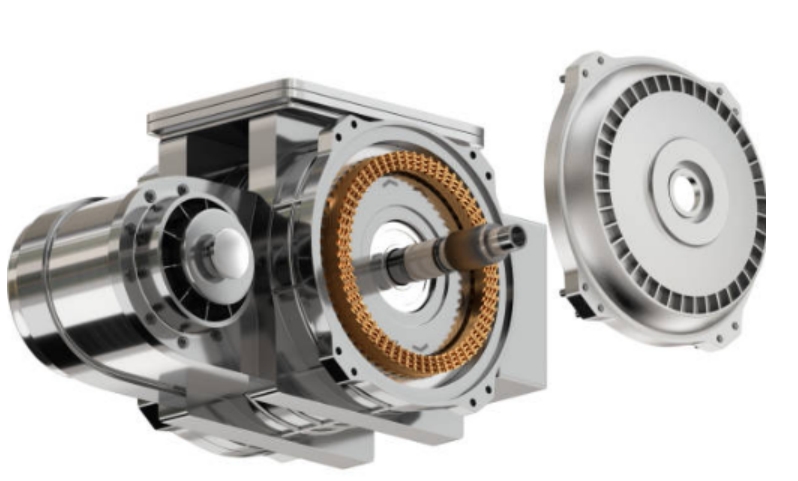

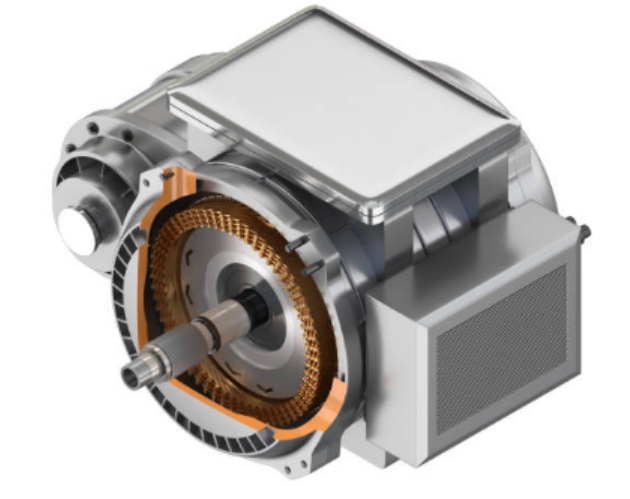

电动机在混合动力车和电动车中,将电池的电能转化为机械运动。定子和转子以相反方向磁化,从而产生推动和拉动的力量,引起旋转。

定子的磁场是由电流通过铜线圈产生的。

而转子的磁场则有两种常见生成方式:

转子内部有永久磁铁,自身生成磁场。

通过感应电机的方式,转子内部的铝条或铜条在定子磁场作用下感应电流,从而在转子中形成磁场。

什么是发夹电机?

传统定子采用的是圆形铜线,而发夹电机采用了新的绕组技术。

发夹电机的定子线圈采用的是类似“发夹”形状的矩形铜条,而不是传统的细圆线。

发夹线材直径更大,且矩形截面使得空间利用率提升了约20%。

在电动车驱动系统中,一个定子通常需要数百根发夹线材。

发夹定子的优势

发夹绕组技术带来了多方面的优点:

更高的填充率意味着更多的铜,从而产生更强的磁场。转子可以旋转得更快,轮端扭矩更大。

填充率高可以让定子尺寸更小。

铜损(电流通过铜线时的能量损耗)更小,归功于优化的绕组路径(每圈线形状对称且一致)。

电机能用更少能量输出更多动力,延长车辆续航。

发夹线材结构坚固且对称,比传统圆线更易于绕制。

传统圆线需要使用扎带进行固定(称为定子绑线),而发夹不需要。

从长期来看,发夹电机的可靠性更高,因为粗壮且坚固的导体更能抵抗振动。

发夹线材能承载更大电流,电机运行时产生的热量更少,温控更容易,同时提高了电机寿命和可靠性。

发夹线材定位简便,使整体设计更整洁、优雅。

发夹电机的保护绝缘与涂层

发夹铜条上需要涂覆一层绝缘漆,以防止电流在接触点之间短路。

常用的发夹绝缘漆材料包括:

聚酰亚胺-酰亚胺(PAI)

PEEK(聚醚醚酮)

聚酰亚胺-酰亚胺与聚酰亚胺薄膜组合

发夹电机制造

发夹定子制造流程

定子的制造过程是电机制造的核心。主要步骤包括:

在发夹与铁芯层之间放置绝缘纸,防止磨损。

发夹成型制造过程。

通过质量检测确保尺寸公差符合要求。

使用激光剥离绝缘层。

发夹激光焊接工艺。

对焊接区域进行粉末涂层处理以防护裸露金属。

激光剥漆与焊接——形成完整电路

传统圆线可以自然连续形成回路,但发夹线材需要通过焊接连接,才能形成完整电路。

在焊接前,必须先去除发夹末端的绝缘层,以避免污染焊点。

激光剥漆相比机械打磨更精准、更稳定。

传统的旋转刷不仅容易造成绝缘剥离不均,还可能磨损到铜材本体。

发夹浸渍工艺与连接电机

定子外露的一侧焊点需要防护,以防止水分、氧化和其他导电杂质的侵害。

常用方法是使用环氧粉末对焊点进行浸渍覆盖。

在与电机其他部件连接前,连接端子上的环氧层需要再度剥除。

根据定子设计,发夹本体、连接端子、定子桥梁等不同部位可能都需进行激光剥漆与焊接处理。

例如:激光剥除厚环氧涂层的应用案例。

发夹电机与电动出行的未来

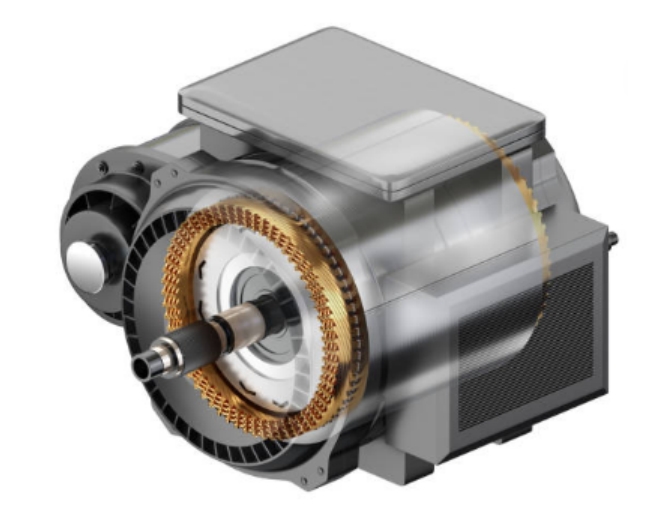

汽车行业正积极采用发夹绕组技术,以设计出更高效的电机。

发夹电机不仅能支持更大容量的电池,而且还能减少空间占用和整体车重,这有助于提升整车能效。

因此,发夹电机正在成为让电动汽车更具性价比、更具市场竞争力的重要一步。